حساب المقطع العرضي للحام. الموسوعة الكبرى للنفط والغاز

وضع اللحام كمجموعة من الخصائص (المعلمات) عملية لحامالتي تحدد خصائص الناتج المفاصل الملحومة، هو أحد مكونات تكنولوجيا اللحام. لكل طريقة ونوع من اللحام ، يتم استخدام مجموعة محددة من معلمات الوضع وقيمها.

تقدم الأدبيات المتخصصة العديد من التوصيات حول أنظمة اللحام ، معظمها في شكل جداول ، يتم تجميع بياناتها على أساس نتائج تجربة الإنتاج. تتعلق معظم البيانات التي تم الاستشهاد بها باللحام بالفولاذ الكربوني والسبائك المنخفضة ، والتي توضح القيم العددية للمعلمات الرئيسية (الإلزامية) للمفاصل من أنواع مختلفة وسمك المعدن في الموضع السفلي. يتم تقديم معلومات حول المعلمات الأخرى للنظام وظروف اللحام الأخرى بشكل متقطع ، وليس دائمًا ، وأحيانًا في شكل مقالات موجزة في النص. ولكن في الواقع ، يتم أخذ تأثيرها في الاعتبار أيضًا عند العمل على ظروف اللحام.

تختلف النتائج اختلافًا كبيرًا وفقًا لإجراء تقييم التعب. تم تصميم أجسام الغلايات من أجل درجة حرارة منخفضة والتعب الحراري في البيئات العدوانية لمياه الغلايات والبخار. يمكن ضمان موثوقيتها وموثوقيتها التشغيلية من خلال الحسابات المجمعة والتدقيق الداخلي. يتم فحص سبائك فوهة فقط من السطح الداخلي بصريا. يمكن اعتبار العيوب التي تهدد أداء الجهاز بمثابة شقوق ملحومة بين اللوحة والحلمة.

يتم إنشاء الشقوق بواسطة عملية طويلة، وتشكيلها يعتمد بشكل كبير على حدوث عيوب التصنيع. تؤدي إزالة التشققات إلى اكتشاف العيوب الداخلية التي يجب أيضًا إزالتها. إذا لم تتم إزالتها ، تتكرر التشققات بعد فترة قصيرة نسبيًا من العمل ، وتتكرر عملية إزالة التشققات.

أجرى متخصصون من جامعة بيرم الوطنية للأبحاث التطبيقية دراسة حول طريقة تحديد أحد المعلمات "غير الأساسية" للنظام - عدد مرات الدخول في اللحام بالقوس المتعدد التمريرات.

في الأدبيات هناك القليل من المعلومات حول وضع المعلمة هذا. من المعروف أن المعدن ذي السماكة الزائدة يمكن لحامه بعدد مختلف من التمريرات. لأسباب اقتصادية ، يكون اللحام الذي يحتوي على أقل عدد ممكن من التمريرات هو الأفضل ، حيث سيؤدي ذلك إلى تقليل تكاليف العمالة لتنظيف اللحامات من الخبث بعد كل تمريرة. ولكن يجب مراعاة العوامل الأخرى.

الشكل 1: صدع في الأكمام النوم. الشكل 2: الجذر والخبث. تكرس المساهمة لمشكلة العيوب في المفاصل الملحومة للفوهة وطريقة إصلاح الجسم المرجل التالفة. من المهم معرفة حجم وتوزيع العيوب في اللحام والتوتر. التماس لحام لتقييم الشقوق ، والتنبؤ بالتنمية المستقبلية واتخاذ التدابير المناسبة.

الكشف عن العيوب في مفاصل الحلمة. يتم توصيل الحلمات بجسم المرجل "العجل" ولحام شرائح اللحام بالقوس اليدوي. ال اللحامات هناك عيوب التصنيع. الشكل 4: الحافة الأمامية قبل اللحام. وصف الطريقة والمنهجية ليس موضوع هذه المساهمة. يصل الحد الأقصى لسرعة الخلل إلى 20 مم ، ولكن هناك أيضًا عيوب مجاورة تتجاوز 1/4 من محيط الفوهة.

لأول مرة ، تمت دراسة مسألة حساب عدد التمريرات بواسطة V.P. Demyantsevich فيما يتعلق باللحام القوسي اليدوي بأقطاب كهربائية مغلفة. تم إظهار اتصال العدد الأمثل من التمريرات مع الحاجة إلى الحصول على طبقة من المعدن المودعة في ممر واحد ، مع وجود مساحة مستعرضة معينة. ويرتبط هذا الموقف مع سرعة حركة القطب على طول التقاطع. مع وجود سرعات لحام صغيرة جدًا وسريعة جدًا ، يكون تشكيل العيوب أمرًا محتملًا - عدم الاختراق والتكوين غير المرضي للتماس.

الكشف عن عيوب الموجات فوق الصوتية السطحية تستغرق وقتًا طويلاً. وقد ثبت هذا الأسلوب مرارا وتكرارا في العديد من الحالات. دقة قياس عمق العيوب من السطح الخارجي صغيرة ، لكنها كافية للحكم على الإجراءات المعيبة لميكانيكا الكسر. يتم توضيح مزايا عنصر التحكم هذا تمامًا في الحالات التي يكون من الضروري فيها التحكم في تطور العيوب في فترة أقصر من وقت التشغيل بين الإصلاحات العامة للغلاية.

الإجهاد في لحام مع الكراك. للحصول على خلفية كمية لتقدير شدة العيوب المسطحة في الحلمات ، تم حساب طريقة الإجهاد الطرفي. تم اعتبار الخلل المسطح بمثابة تسرب كامل للشقوق من السطح الداخلي للحلمة بعمق يساوي عمق الحلمة. النصل هو مجرد لحام فيليه. في التقرير درسنا التوترات التالية.

أيضا لأول مرة أشار إلى الحاجة إلى لحام في أوضاع مختلفة من الأول (الجذر) والتمريرات اللاحقة. ترتبط مساحة السطح في ممر واحد بقطر القطب. ينصح التبعيات التالية لحام القوس اليدوي:

- لأول تمريرة ، F1 = (6/8) دي ،

- لتمريرات لاحقة

Fn = (8/12) دي.

في هذه الصيغ ، de هو قطر القطب في مم ؛ F1 و Fp هي مناطق مستعرضة من المقطع الأول وكل ممر تالي ، على التوالي ، في mm2.

تصل جاذبية الكسر إلى قيم كبيرة ، ويتميز مجال الإجهاد بعامل شدة الإجهاد. نظرًا لأننا مهتمون بالتوتر قبل الكراك ، تمت إزالة المحيط المباشر للكسر من الخريطة الملونة. الشكل 5: توزيع عيوب الحجم.

مكون التوتر المحيطي له نفس الميل ، كما هو موضح في FIG. أما بالنسبة لمزيد من التطوير للكسر ، فإن العنصر البدائي في الاضطراب هو العنصر الحاسم في الكراك. يظهر توزيع مكون التوتر المحوري في الشكل.

يمكن تحديد إجمالي عدد التمريرات n بالصيغة:

n = (Fn. m. - F1) / Fp + 1 ،

حيث Fnm هو إجمالي مساحة المقطع العرضي للمعادن اللحام للحام بأكملها في mm2.

في الوقت الحالي ، يمكن العثور على قيم مناطق المقطع العرضي للمعادن الملحومة للوصلات الملحومة القياسية في المعايير العامة للوقت المتكامل لبناء الآلات (OUNV) المنشورة في الأوقات السوفيتية لطرق اللحام المختلفة. قام مطورو هذه المستندات بإجراء عمليات حسابية للمساعدة في عمليات التطبيع. لحام، ولكن يمكن استخدامها لحل المشاكل التقنية الأخرى.

من هذه الأشكال ، من الواضح أن لحظة التأثير تؤثر بشكل كبير على المكون المحوري للتوتر ، وهو بالطبع منخفض. تأثير لحظة الانحناء على الجهد المنخفض ليست سائدة ولا تتجاوز 10٪. الشكل 10: مكون الشد المحوري في اللحام بالزاوية.

إصلاح بعد اللحام. كما أشرنا في الدليل ، كان من الضروري التحقق من صيانة إصلاح فكي اللحام بسبب الشقوق. تم إزالة المواد التي تضررت من الشقوق ، بما في ذلك عيوب التصنيع ، من مكانس. بعد ضبط حواف الحواف ، يتم لف الغمد الناتج إلى شكله الأصلي. هناك العديد من حالات هذا العلاج. أولاً ، من الضروري طحن كمية كبيرة من المواد لتصحيح الزاوية. تطول المكنسة نفسها ومن ثم يجب ملؤها. المعادن الملحومة التماس المعادن.

في الأول على الدليل لحام القوس يوفر الملحق 10 صيغًا لحساب مساحة المقطع العرضي للمعادن اللحام لجميع المفاصل الملحومة من GOST 5264-80 ، وفي التذييلات 2-7 ، قيم المناطق المحسوبة لهذه السماكة لمختلف السماكة من المعدن أو شرائح من شرائح اللحام.

تتوفر معلومات مماثلة ، ولكن أكثر اتساعًا في UNAC للحام بالقوس في الغازات الخاملة. هناك أيضا في الملحق الصيغ الحسابيةوقيم المساحات في خرائط الوقت غير المكتمل للقطعة المحسوبة لكل نوع من المركبات وفقًا لـ GOST 14771-76 (للصلب) و GOST 14806-80 (للألومنيوم وسبائك الألومنيوم) بأنفسهم. من المهم بشكل خاص أنه في نفس خرائط الدوام الجزئي ، توجد بيانات حول عدد مرات المرور.

يوضح الشكل 11 منظرًا لعيوب فوهة اللحام المرفوضة محليًا قبل اللحام. عيب آخر هو أنه يتم لحام في المناطق ذات التركيز العالي من التوتر. نحن نعتبر بشكل مناسب اللحام العرضي ، كما هو مبين في الشكل 13 ، في نسختين.

يتم اللحام في المقطع العرضي بواسطة. في اللحام الجديد في الطبقات السفلى ، سيكون هناك ضغوط ضغط تمنع تطور التشققات.

- خلق حاجز ضد نمو الكراك.

- زيادة المسافة بين حافة الكراك والسطح الخارجي.

يجب أن تتضمن مزايا CNAN تمايزًا كبيرًا في البيانات التي تهمنا من خلال طرق اللحام (يدوي ، نصف أوتوماتيكي ، أوتوماتيكي) ، أنواع الإلكترود (ذوبان ، عدم انصهار) ، مجموعات من المواد الملحومة (الكربون و سبائك الصلب منخفضة، وسبائك عالية وسبائك والألومنيوم و سبائك الألومنيوموالنحاس وسبائك النحاس والنيكل).

ميزة إضافية هي أنه يتصل في منطقة ذات امتداد أقل بكثير. يمكن استخدام طريقة الإصلاح هذه بشكل استباقي ، استنادًا إلى نتائج فحص الكشف عن الخلل وتقدير العمر التشغيلي لحلمة اللحام. للحام اللحام ، عندما لا يكفي لتطوير الشقوق ، فمن المستحسن.

في حالة وجود عقدة في النهاية. تتداخل الشقوق مع جزء كبير من اللحام ، بما في ذلك فيليه اللحام ، وبعد ذلك يوصى باستبدال الحلمة بالكامل. لكلا الطريقتين واللحام والتبادل مع اللحام المتبادل ، تمت معالجة هذه التكنولوجيا.

لسوء الحظ ، في الأدبيات المتخصصة لا توجد بيانات مماثلة لحام القوس المغمور. من حيث المبدأ ، يمكن الحصول عليها عن طريق العمليات الحسابية ، بالنظر إلى أن الأنواع الرئيسية من حواف القطع وفقًا لـ GOST 8713-79 مماثلة لتلك الخاصة باللحام في غازات واقية وهذا يعني أنه يمكنك استخدام نفس الصيغ لحساب المساحات المستعرضة للمعادن اللحام ، والقيم المحددة العناصر الهيكلية تتوفر حواف وأحجام طبقات المتاحة في GOST. في الوقت الحالي ، لم يتم تنفيذ مثل هذه الحسابات.

التين. 13: اللحام العرضي. بناءً على النتائج ، قيّم في النهاية موثوقية اللحام المتقاطع الوقائي. استبدال الحلمة.

- لم يتم فحص اللحامات الحلمة أثناء الإنتاج.

- لذلك ، فمن المستحسن التحقق من هذه اللحامات عن العيوب الداخلية.

الصلبة من قطعة واحدة اتصال اثنين الأجزاء المعدنية على المعدن ، الذي ، عند ذوبانه وانتشاره ، يتم لصقه على الأجزاء ذات الصلة دون ذوبان هذه المكونات. سماكة الطبقة ، 25 مم ، خلوص منخفض ، سطح تلامس عالي الجودة ، مواد ناعمة - سطح تلامس خام ، شروط جودة التوصيل: التصاق - غراء يخترق المسام وخشونة سطح التصاق - نتيجة لقوة الجذب بين جزيئات اللصق.

الأساليب والوسائل الحديثة لمعالجة البيانات الإحصائية يمكن أن تبسط بشكل كبير عمل المستخدمين. على وجه الخصوص ، يمكن الاستعاضة عن العرض التقديمي للبيانات في كثير من الحالات بنماذج تحليلية. تم إجراء مثل هذا الالتواء في الجداول فيما يتعلق ببيانات المناطق المعدنية المودعة لأنواع مختلفة من المركبات من GOST 5264-80 و 14771-86. وأظهرت الحسابات أن قيم المربعات Fnm موصوفة بدقة إلى حد ما بواسطة صيغ شكل متعدد الحدود من الدرجة الثانية.

وغالبا ما تستخدم في الجمعيات وفي جميع أنحاء صناعة السيارات. يتم استخدامه لتوصيل معظم مجموعات الزجاج والمعدن والبلاستيك ، حيث ينقل سطح واحد على الأقل الأشعة فوق البنفسجية. حسب درجة الحرارة والضغط اللازمين لعلاج المادة اللاصقة: عند درجة حرارة طبيعية تبلغ حوالي 20 درجة مئوية عند درجة حرارة مرتفعة من 20 إلى 200 درجة مئوية عند درجة حرارة عالية تبلغ حوالي 200 درجة مئوية وفي درجة حرارة عالية تبلغ حوالي 200 درجة مئوية وعند ضغط المواد ذات الصلة المعادن: عام الصناعية. بناء الآلات لربط الأوراق والخزانات وإطارات المواسير ومحور العمود ، إلخ.

Fnm = b1 + b1S + b2S2 ،

حيث S هي سماكة الأجزاء المراد لحامها (أو الساق المفصلية للمفاصل مع طبقات الزاوية)؛ b0 ، b1 ، b2 هي معاملات المعادلة.

لكل نوع من الوصلات الملحومة ، تكون المعاملات فردية. لحساب المساحة المطلوبة ، يكفي إيجاد الصيغة المناسبة واستبدالها بقيم سماكة المعدن S (أو الساق المشتركة). من خلال ذلك ، فإن النماذج متعددة الحدود تقارن بشكل إيجابي مع الصيغ العامة لحساب المجالات الواردة في الأدب.

على سبيل المثال ، يتم تقديم صيغتين لحساب مساحة Fnm في المركب C17 - واحدة من CNT ، والآخر - تم الحصول عليها عن طريق معالجة البيانات الإحصائية:

Fnm = Sb + (S - c) 2 tgα + 0.75eg ،

Fnm = -9.36 + 3.26S + 0.33S2.

يمكن ملاحظة أنه بالنسبة للحسابات التي تستخدم الصيغة الأولى ، من الضروري أن يأخذ كل سمك من المعدن من GOST خمس قيم إضافية للعناصر الهيكلية لإعداد حواف وأبعاد طبقات ، بينما في التعبير الثاني لا يوجد سوى متغير واحد - سمك المعدن S.

وبالتالي ، في مصادر المعلومات المدروسة ، توجد بيانات عن إجمالي مساحات المقاطع العرضية للمعادن الملحومة للمفاصل الملحومة القياسية. لسوء الحظ ، تم نشر UNLAT منذ أكثر من 20 عامًا ، لم تتم مراجعتها أو إعادة نشرها منذ ذلك الحين ، وبالتالي لا يمكن الوصول إليها حاليًا لمجموعة واسعة من المتخصصين.

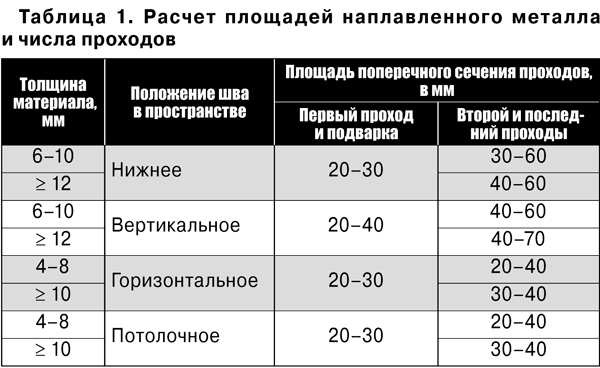

والمشكلة الأكبر هي عدم اليقين في التوصيات المتعلقة بالقيم المحسوبة للمناطق F1 و Fn في التمريرات الأولى واللاحقة (انظر الجدولين 1 و 2).

جزاكم الله خير